Reparatur des Bosch-Waschmaschinenmotors

Eine Selbstreparatur des Bosch-Waschmaschinenmotors ist nicht bei allen Pannen möglich. Selbst ein unerfahrener Meister kann abgenutzte Elektrobürsten austauschen, ein Abschleifen der Lamellen oder ein Nachstellen der Wicklung ist jedoch nicht möglich – das ist deutlich schwieriger und riskanter. In jedem Fall müssen Sie zunächst den Motor diagnostizieren und das Problem klären. Es gibt verschiedene Möglichkeiten, die Leistung des Motors zu überprüfen. Wir empfehlen, alle Diagnoseoptionen sowie Anweisungen zur Fehlerbehebung in Betracht zu ziehen.

Eine Selbstreparatur des Bosch-Waschmaschinenmotors ist nicht bei allen Pannen möglich. Selbst ein unerfahrener Meister kann abgenutzte Elektrobürsten austauschen, ein Abschleifen der Lamellen oder ein Nachstellen der Wicklung ist jedoch nicht möglich – das ist deutlich schwieriger und riskanter. In jedem Fall müssen Sie zunächst den Motor diagnostizieren und das Problem klären. Es gibt verschiedene Möglichkeiten, die Leistung des Motors zu überprüfen. Wir empfehlen, alle Diagnoseoptionen sowie Anweisungen zur Fehlerbehebung in Betracht zu ziehen.

Verifizierungsoptionen

Fast alle Bosch-Waschmaschinen sind mit Kommutatormotoren ausgestattet, die die Trommel über einen Riemenantrieb drehen. Der Vorteil dieser Motoren besteht darin, dass sie zu Hause getestet werden können.. Die Hauptsache ist, den elektrischen Schaltplan des Motors zu studieren und sich an die Sicherheitsregeln zu erinnern. Der Anschluss ist bei den meisten Kommutatormotoren nach folgendem Schema organisiert:

Es wird also eine bestimmte Reihenfolge eingehalten. Die dem Motor zugeführten 220 Volt werden zunächst dem Steuertriac zugeführt, danach fließt der Strom zu den Rückwärtsrelaiskontakten (II oder I) und dann zur Statorwicklung und zum Rotor. Das Signal zum Umschalten des Modus und zum Variieren der Leistung wird von der Steuerplatine über einen Transformator und Kontaktgruppen des Befehlsgeräts geliefert. Der am Gehäuse angebrachte Tachogenerator regelt die Beschleunigungsgeschwindigkeit des Motors und die ausgehende Reibungskraft der Elektrobürste glättet.

Bosch-Waschmaschinen sind mit Kommutatormotoren ausgestattet, die einen Riemenantrieb erfordern.

Die Statorwicklung besteht aus zwei Abschnitten, wodurch die Wahrscheinlichkeit von Störungen durch Funken am Kommutator verringert wird.Durch Ändern der Polarität am Draht wird die Drehrichtung der Trommel geändert. Beim Umschalten auf Schleudern wird die dafür vorgesehene Steckdose aktiviert. In diesem Fall wird der Strom an einen der äußeren Anschlüsse und die Steckdose selbst angeschlossen. Wenn letzterer abgesenkt ist, bedeutet dies, dass die Waschmaschine nur im Standardmodus arbeitet, während die Bewegung der Welle langsam und gleichmäßig ist.

Um einen Kommutatormotor mit eigenen Händen zu testen, müssen Sie das Gerät direkt mit Strom versorgen. Die Entladung erfolgt, wenn die Stator- und Rotorwicklungen in Reihe geschaltet sind. Ein laufender Motor summt und beginnt zu arbeiten; wenn er sich schließt, ist eine Erwärmung des Stromkreises zu bemerken. Schematisch sieht dieser Zusammenhang so aus:

Es gibt eine weitere Möglichkeit zur Diagnose des Motors. Wir verbinden die Stator- und Rotorwicklungen auf die oben beschriebene Weise, verwenden jedoch als Stromquelle einen speziellen Spartransformator mit einer Leistung von mehr als 500 Watt. Dieser Weg gilt als sicherer, da Sie die Beschleunigung des Motors besser kontrollieren und rechtzeitig auf unvorhergesehene Situationen reagieren können. Idealerweise sollten Sie auf Nummer sicher gehen und eine 5- oder 10-Ampere-Sicherung in den Stromkreis einbauen.

Wenn kein Transformator vorhanden ist, wird ein elektronischer Regler verwendet. Mit seiner Hilfe ist es einfacher, die Leistung der jeweiligen Last zu steuern und so eine Überhitzung des Motors zu verhindern. Interessant ist, dass Sie ein solches Gerät selbst herstellen können: Sie müssen lediglich das entsprechende Diagramm im Internet finden.

Für Anfänger ist es einfacher, den Motor visuell zu testen. Bewerten Sie beispielsweise nach dem Starten des Motors, wie stark die Kommutatorbürsten Funken erzeugen. Wenn es viele Funken gibt, liegt ein Fehler im System vor – es ist notwendig, den Motor zu zerlegen und eine erweiterte Diagnose durchzuführen.

Ablösung der Lamellen

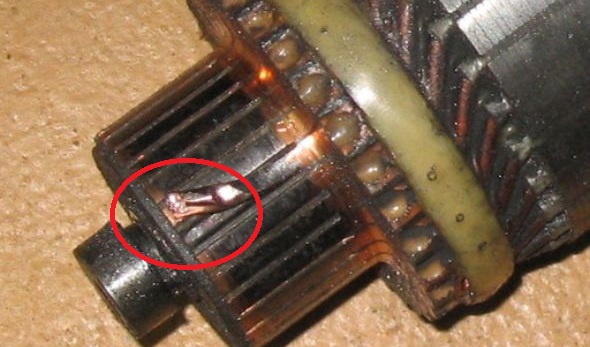

Oft funktioniert der Motor nicht, weil der Kontakt zum Rotorwicklungsabschnitt verloren gegangen ist. Dies passiert, wenn die Motorlamellen oder das Kabel daneben nicht in Ordnung sind. Der dem Motor zugeführte Strom erreicht den Rotor überhaupt nicht oder seine Stärke liegt deutlich über dem Nennwert. In jedem Fall besteht die Gefahr eines Kurzschlusses oder einer Überhitzung.

Lamellen sind Metallplatten, die auf die Kommutatorwelle geklebt werden und dabei helfen, den Strom durch den Stromkreis zu übertragen. Beim elektrischen Anschluss an Wicklungsabschnitte entstehen spezielle Haken, die für einen besseren Kontakt notwendig sind. Während des Betriebs des Motors bleiben die Drähte jedoch häufig an hervorstehenden Elementen hängen und brechen ab. Bei der Reparatur ist es notwendig, die Integrität des Geräts wiederherzustellen.

Der Betrieb eines Motors mit geschälten Lamellen ist gefährlich – ein Kurzschluss mit allen Folgen ist möglich.

Schwieriger wird es, wenn sich die Lamellen ablösen. Die Ursache für einen solchen Ausfall ist eine übermäßige Erwärmung infolge eines Kurzschlusses oder eines Rotorblockadens. Durch die Platten fließt ein Strom, der das Betriebsniveau überschreitet, was zu Überhitzung und Ablösung von dünnem Metall führt. Wie die Praxis zeigt, kommt es häufiger zu Ausfluss aufgrund von:

- defekte Lager, die den Motor abrupt „stoppen“;

- vernachlässigtes Waschen mit nicht befestigten Trommelklappen in einer vertikalen Waschmaschine, was zu einem plötzlichen Stopp der Anlage führt.

Die Lamellen lösen sich nicht ohne Grund. Darüber hinaus weist ihr Verschwinden eindeutig auf begleitende Motorausfälle oder unsachgemäßen Betrieb der Maschine hin. Es gilt nicht nur das Problem selbst zu beheben, sondern auch „an den Fehlern zu arbeiten“.

Wenn sich die Lamellen leicht abgelöst haben (0,5 mm oder weniger), beschränkt sich die Motorreparatur auf das Nuten der Welle auf einer Spezialmaschine.Sie müssen alle Abfälle identifizieren, reinigen und dann die behandelten Bereiche sorgfältig untersuchen und Staub und Grate entfernen.

Das Ablösen der Lamellen kann durch einen manuellen Test bestätigt werden. Es reicht aus, den Rotor langsam mit der Handfläche zu drehen und zuzuhören: Wenn Sie ein charakteristisches Knistern hören, bedeutet dies, dass die Platten an der Wicklung haften.

Bürsten mit eigenen Händen wechseln

Wenn der Motor aufgrund abgenutzter Elektrobürsten nicht mehr funktioniert, ist die Lösung des Problems einfach: Demontieren Sie die alten und bauen Sie neue ein. Der erste Schritt besteht darin, sich um den Austausch zu kümmern und ähnliche Ersatzteile zu kaufen. Die Auswahl der Komponenten erfolgt anhand der Seriennummer der Waschmaschine bzw. des Motors. Die ideale Lösung besteht darin, die beschädigten Bürsten zu entfernen und in den Laden zu bringen.

Elektrobürsten kann man nicht zufällig auswählen. Auch bei Bosch-Waschmaschinen kommen unterschiedliche Teiletypen zum Einsatz: mit und ohne Gehäuse, mit Mittel- und Eckkontakten. Um keinen Fehler zu machen, ist es wichtig, das Sortiment sorgfältig zu prüfen und dem Verkäufer die Marke und Seriennummer der Maschine mitzuteilen. Vor allem, wenn das Analogon in einem Online-Shop bestellt wird.

Die Bürsten werden direkt am Motor montiert. Um sie auszutauschen, müssen Sie zunächst den Motor aus der Maschine ausbauen. Wir gehen so vor:

- Bewegen Sie die Rückwand vom Gehäuse weg, indem Sie alle mitgelieferten Schrauben lösen.

- wir finden den Motor unter der Trommel;

- wir entfernen den Antriebsriemen, indem wir ihn zu uns ziehen und gleichzeitig die Riemenscheibe drehen;

- Lösen Sie die Verkabelung von den Motorkontakten.

- Lösen Sie die Schrauben, mit denen der Motor befestigt ist (ein 8-mm-Schraubenschlüssel reicht aus);

- Wir ziehen den Motor aus seinem Sitz und schwenken seinen Körper zur Seite.

Es wird empfohlen, alle Manipulationen mit einer Foto- oder Videokamera aufzuzeichnen, um Fehler beim Zusammenbau zu vermeiden.

Wir stellen den aus der Waschmaschine ausgebauten Motor auf eine ebene, trockene Fläche und setzen die Reparatur fort. Sie müssen zwei an den Seiten des Gehäuses angebrachte Elektrobürsten finden, diese entfernen und überprüfen. Die Reihenfolge ist:

- Trennen Sie das mit dem Elektrobürstengehäuse verbundene Kabel.

- Bewegen Sie den Kontakt nach unten.

- dehne die Feder;

- Ziehen Sie die Bürste heraus.

Anschließend wird das Bürstengehäuse geöffnet und die darin enthaltene Kohlenstoffspitze gemessen. Wenn die Länge der „Kohle“ weniger als 0,7 cm beträgt, ist ein Austausch erforderlich. Wir setzen die neue Stange in die Fassung ein, drücken die Feder zusammen, befestigen sie im Sitz, bewegen den Kontakt nach oben und schließen die Verkabelung an.

Die zweite Bürste wird nach ähnlicher Anleitung demontiert und montiert. Dabei spielt es keine Rolle, ob gelöscht wird – die Carbonstäbe werden immer paarweise ausgetauscht. Dann bringen wir den Motor wieder an seinen Platz und montieren die Unterlegscheibe, indem wir in umgekehrter Reihenfolge vorgehen:

- Setzen Sie den Motor in die „Steckdose“ ein und befestigen Sie ihn mit Befestigungselementen.

- die Verkabelung anschließen;

- wir ziehen den Antriebsriemen fest, indem wir ihn zuerst auf die Riemenscheibe legen und dann, indem wir ihn drehen, auf das große Rad legen;

- Wir montieren das Gehäuse, indem wir die Rückwand verschrauben.

Jetzt müssen nur noch die neuen Elektrobürsten überprüft werden. Wir schalten die Schnellwäsche ein und bewerten den Betrieb des Motors. Wenn der Motor anspringt und die Trommel wie zuvor dreht, ist alles richtig gemacht.

Die Wicklungen sind gebrochen oder kurzgeschlossen

Beschleunigungsprobleme treten auch auf, wenn die Wicklung beschädigt ist: Der Motor startet nicht oder die Trommel dreht sich nur sehr schwach. Tatsache ist, dass es in den Kabelwindungen zu Kurzschlüssen kommt, der Motor zu überhitzen beginnt, der Thermistor auslöst und das System aus Sicherheitsgründen dringend den Strom abschaltet. Beim nächsten Start wiederholt sich die Situation, bis der Temperatursensor durchbrennt und dann der Motor selbst ausfällt.

Die Wicklung wird mit einem Multimeter nach folgendem Algorithmus überprüft:

- Schalten Sie den Tester im „Ohmmeter“-Modus ein.

- wir befestigen die Sonden an den angrenzenden Lamellen;

- Wir bewerten den Widerstand (die Norm liegt zwischen 0,1 und 0,4 Ohm).

Es ist sehr gefährlich, die Wicklung selbst zu reparieren. Es ist besser, sich an einen Fachmann zu wenden oder einen neuen Motor zu kaufen.

Interessant:

Leserkommentare

- Teilen Sie Ihre Meinung – hinterlassen Sie einen Kommentar

Kategorien

Reparatur einer Waschmaschine

Für Käufer

Für Benutzer

Spülmaschine

Einen Kommentar hinzufügen